Техническое обслуживание ходовой части автомобиля

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества. Продольные и поперечные балки рамы подвергаются изгибу, в них появляются трещины, изломы, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается, балка, изнашиваются подшипники и их посадочные места в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в диске под шпильки крепления колес, изменяется упругость, ломаются рессоры и пружины подвески автомобилей, деформируется обод, повреждаются шины, изнашиваются и разрушаются покрышки и камеры и др. В результате указанных неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Особого внимания заслуживают шины, на которые приходится до 14% эксплуатационных затрат. Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера.

Техническое обслуживание ходовой части автомобиля включает в себя:

- периодическую проверку и регулировку углов установки передних колес;

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески;

- проверку состояния рамы и рессорной подвески, включая амортизаторы;

- проверку состояния шин и создание нормального внутреннего давления воздуха в них;

- крепление и смазку деталей ходовой части.

Ежедневное техническое обслуживание (ЕО) подвески автомобиля заключается в визуальном осмотре ее элементов. При осмотре упругих элементов необходимо обращать внимание на целостность упругих элементов, стремянок рессор, стяжных хомутов, пальцев и втулок серег, опорных подушек, потерю упругости пружинами и листами рессоры. Проверяется надежность крепления рессор. У амортизатора не должно быть потеков технической жидкости. У автомобилей с независимой подвеской проверяется техническое состояние верхних и нижних рычагов, стоек, резьбовых соединительных пальцев и втулок. У независимой подвески, не имеющей шкворневого соединения, проверяется состояние шаровых шарниров и шаровых опор. Реактивные штанги должны быть надежно закреплены. Пальцы реактивных штанг и вкладыши шарниров не должны быть изношены. Проверяется геометрия реактивных штанг и стабилизатора поперечной устойчивости, целостность его опорных втулок.

Диски колес не должны иметь трещин. Проверяется надежность крепления дисков колес. У стопорного кольца не должно быть дефектов. Не допускается деформация диска колеса. Шины автомобиля не должны иметь порезов, пробоин, расслоений. Остаточная высота протектора должна быть больше минимальной регламентированной правилами дорожного движения. Давление воздуха в шинах должно соответствовать рекомендациям завода изготовителя. Неравномерный износ шин указывает на нарушение углов развала и схождения управляемых колес. Не допускается эксплуатация автомобиля с шинами разного размера и рисунком протектора.

При движении автомобиля необходимо следить за работой амортизаторов и биением колес. Причиной биения колес является нарушение балансировки. Балансировку колес проводят на станках для балансировки колес, путем установки на диск колеса свинцовых грузиков с металлическими прижимами. Рекомендуется после длительной поездки проверить температуру ступиц колес. Сильный нагрев ступицы колеса указывает на чрезмерную затяжку подшипников ступиц колес.

При техническом обслуживании №1 (ТО-1) производят тщательный осмотр всех элементов подвески автомобиля. Проверяется надежность их крепления, производятся крепежные работы. В регламентные работы проведения технического обслуживания №1 включена проверка люфтов в подшипниках ступиц колес. При наличии люфта или повышенном нагревании ступицы колеса при движении автомобиля, необходима его регулировка. Проведя регулировку (колесо должно вращаться без заеданий) нужно удалить старую пластичную смазку и заложить новую. Смазка трущихся поверхностей производится согласно химмотологической карте смазки автомобиля. При наличии люфтов в резьбовых или шаровых соединениях (независимая подвеска) производят их замену.

Техническое обслуживание №2 (ТО-2) включает все работы, производимые при техническом обслуживании №1. В обязательном порядке проверяются углы развала и схождения колес, продольный наклон шкворня. Проверку углов производят специальной линейкой или прибором, в конструкции которого имеется ватерпас. Для точного измерения углов используются установки, имеющие индикаторы или оптическую систему. Для увеличения срока службы шин рекомендуется производить перестановку колес автомобиля в порядке, указанном заводом-изготовителем.

Подвеска и колеса обеспечивают сцепление автомобиля с дорогой и его устойчивость. Работа органов управления автомобилем (рулевого управления и тормозной системы) зависит от их технического состояния. Залог безопасности дорожного движения: исправная подвеска и колеса автомобиля. Для поддержания их в исправном состоянии необходимо своевременно и в полном объеме проводить техническое обслуживание.

Регулирование подшипников ступиц передних колёс проводится в следующем порядке:

- снять крышку ступицы и ослабить гайку подшипника, затем, поворачивая ступицу (колесо), проверить легкость вращения. В случае тугого вращения, которое не является следствием трения тормозных колодок о барабан, следует снять ступицу и выяснить, не вызвано ли это повреждением подшипников или сальника;

- поворачивая ступицу (колесо) в обоих направлениях для правильной установки роликов между кольцами подшипников, затянуть гайку подшипника до тугого вращения ступицы (колеса);

- отвернуть гайку приблизительно на 1/6 оборота до совпадения штифта гайки с ближайшим отверстием в замковой шайбе;

- проверить ступицу (колесо) на лёгкость вращения без ощутимого зазора;

- затянуть контргайку крепления подшипников с моментом 137 — 157Н·м (14 — 16кгс·м) и отогнуть для стопорения контргайки замковую шайбу контргайки на одну из её граней;

- проверить вращение ступицы (колеса), проворачивая в двух направлениях.

Вращение ступицы (колеса) должно быть свободным и равномерным. При проверке вращения ступицы колеса осевой ход не допускается.

Качество регулирования подшипников проверяется контрольным пробегом до 10 км. Если наблюдается сильный нагрев, следует повторить регулирование.

Регулировку осевого люфта ступичного подшипника необходимо проводить следующим образом:

- переднюю часть автомобиля установить на опоры;

- отвернуть переднее колесо с нужной стороны;

- отжать тормозные колодки от диска. Если необходимо, отвернуть суппорт, чтобы они могли свободно перемещаться;

- снять крышку ступицы, используя съемник;

- ослабить болт с внутренним шестигранником стопорного зажима и при одновременном проворачивании ступицы сдвигать зажим до тех пор, пока она не будет свободно проворачиваться;

- затем снова отвернуть болт стопорного зажима на 1/3 оборота. Ударяя пластмассовым молотком по концу оси, ослабить усилие между деталями;

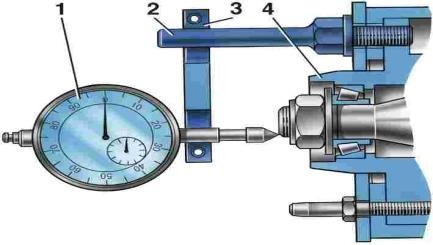

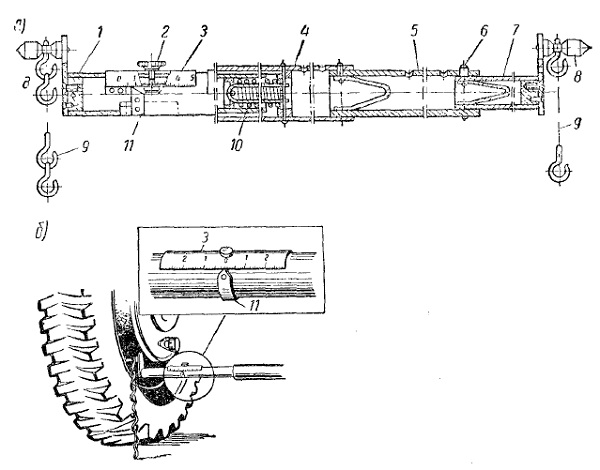

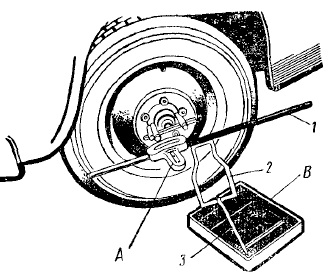

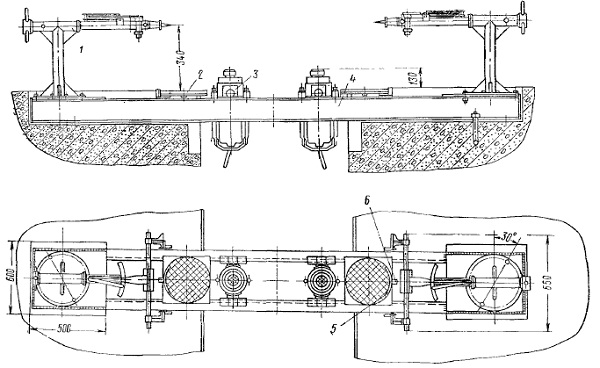

- установить контрольный прибор (рисунок 1) на ступице 4;

- измерить осевой люфт ступицы. Перед каждым измерением проворачивать ступицу, но не во время измерения. Люфт должен находиться в пределах от 0,2 до 0,4 мм;

- затянуть шестигранным ключом болт стопорного зажима моментом 10—16 Н·м и снова измерить люфт подшипника ступицы. Люфт выставлен правильно, если шайбу, находящуюся между наружным подшипником и зажимом, можно провернуть с небольшим усилием;

- нанести на крышку ступицы смазку и запрессовать;

- установить колесо и опустить автомобиль.

Затянуть болты крепления колес моментом 160—180 Н·м.

1 — индикатор; 2 — болт; 3 — кронштейн; 4 — ступица колеса

Рисунок 1 — Проверка осевого зазора подшипников ступицы переднего колеса приспособлением 7834.9505

Регулировка подшипников ступиц задних колес производится при снятых полуосях и вывешенных колесах с помощью регулировочной гайки. Момент затяжки гайки 60– 80 Н·м при одновременном вращении колеса в обоих направлениях. Затем отвернуть гайку на 1/3 оборота (120°), установить замочную шайбу и затянуть контргайку моментом 250– 300 Н·м. При этом колесо должно свободно вращаться, а подшипники не иметь заметного зазора.

Состояние шкворневого соединения оценивают по зазорам — радиальному между шкворнем и его втулками и осевому — между кулаком балки переднего моста и проушиной поворотного кулака.

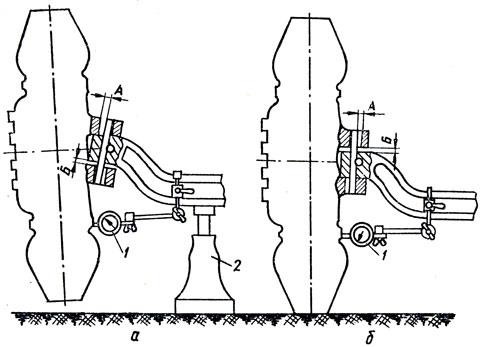

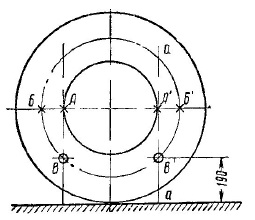

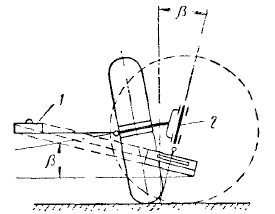

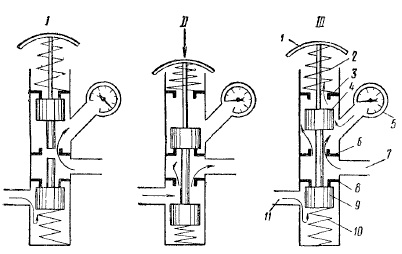

Радиальный зазор определяют с помощью прибора Т-1 (который состоит из штатива и индикатора часового типа) по величине перемещения поворотного кулака относительно кулака балки переднего моста. В целях повышения точности измерений рекомендуется предварительно определить люфт и отрегулировать люфт в подшипниках ступиц передних колес. Стрелку индикатора устанавливают на ноль шкалы. Подняв домкратом 2 (рисунок 2) переднее колесо автомобиля, закрепляют стойку индикатора 1 прибора на балке переднего моста, а ножку индикатора располагают горизонтально и упирают в нижнюю часть опорного диска тормоза.. Затем опускают колесо на пол (при опускании колесо отклонится наружу, и в результате в шкворневом соединении может быть обнаружен радиальный зазор А) и по отклонению стрелки индикатора определяют величину зазора А. Так как зазор замеряется на большем радиусе, чем расположены втулки шкворня, показания индикатора следует уменьшить вдвое. Радиальный зазор допускается не более 0,75 мм .

а — колесо вывешено; б — колесо опущено на пол; 1 — индикатор прибора; 2 — домкрат; А — радиальный зазор; Б — осевой зазор

Рисунок 2 — Замер величины зазора в шкворневом соединении

Осевой зазор Б проверяют, вставляя плоский щуп между кулаком балки передней оси и верхним ушком поворотного кулака; при этом колесо не вывешивают. Осевой зазор обычно в два раза превосходит радиальный и не должен превышать 1,5 мм . В случае необходимости величину зазора регулируют прокладками, устанавливаемыми между кулаком балки и верхним ушком поворотного кулака.

К основным неисправностям подвески автомобилей относятся: потеря упругости или поломка рессор, износ пальцев рессор и их втулок, утечка жидкости из амортизаторов.

Не допускаются трещины или поломки хотя бы одного листа рессоры, неприлегание и расхождение листов рессор, повреждения кронштейнов крепления рессор, резиновых втулок и подушек, ослабление затяжки пальцев рессор и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабление их крепления.

В объем работ по техническому обслуживанию подвесок автомобилей входит:

- при ЕО — проверка исправности рессор и амортизаторов внешним осмотром;

- при ТО-1 — проверка состояния рессор, амортизаторов, пружин и рычагов независимой передней подвески, штанг и стоек стабилизатора поперечной устойчивости, проверка крепления стремянок, стяжных болтов кронштейнов и чашек рессор, пальцев рессор, кронштейнов балансирной задней подвески и реактивных штанг, смазка пальцев рессор, проверка наличия и доливка масла в балансиры задней подвески;

- при ТО-2 — проверка отсутствия перекосов переднего и заднего мостов, затяжка хомутиков, стремянок и болтов накладных ушков рессор, пальцев рессор и амортизаторов, стопорных болтов пальцев рессор, рычагов передней независимой подвески, штанг и стоек стабилизатора поперечной устойчивости.

1. Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, следует развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно. Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить.

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

Рессоры разбирают и собирают с помощью специальных приспособлений или в тисках. Рессорные листы с трещинами или с местным износом, превышающим допустимое значение, выбраковывают. Подкоренные и коренные листы с обломанными концами переделывают на короткие.

Стрелу прогиба листа определяют по шаблону. При небольшом изменении прогиба лист правят в холодном состоянии вручную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальном стенде. Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты.

Изношенные рессорные втулки, центральные болты и стремянки заменяют новыми.

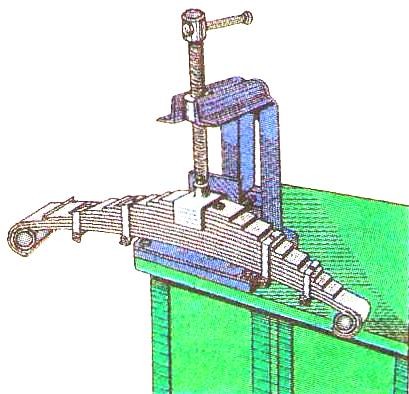

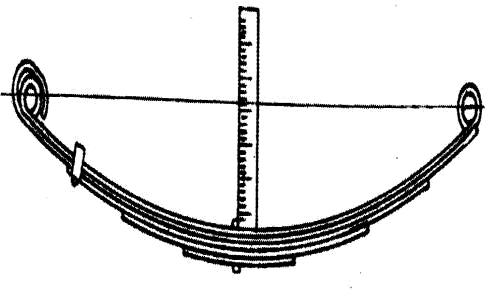

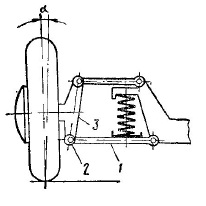

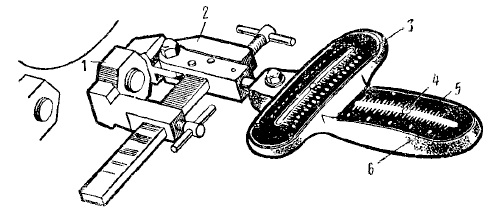

Подготовленные к сборке листы сжимают винтовым или гидравлическим приспособлением, предварительно пропустив через них стержень-оправку (рисунок 3). После сжатия листов вместо оправки устанавливают центральный болт и затягивают гайку. Сборка рессоры выполнена правильно, если концы листов соприкасаются без зазора. Отремонтированные рессоры подвергают осадке и испытывают. У автомобильных рессор контролируют стрелу прогиба в свободном состоянии.

Рисунок 3 — Запрессовка шарниров в ушко рессоры с помощью специальных оправок и проверка прогиба стрелы рессоры

2. Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

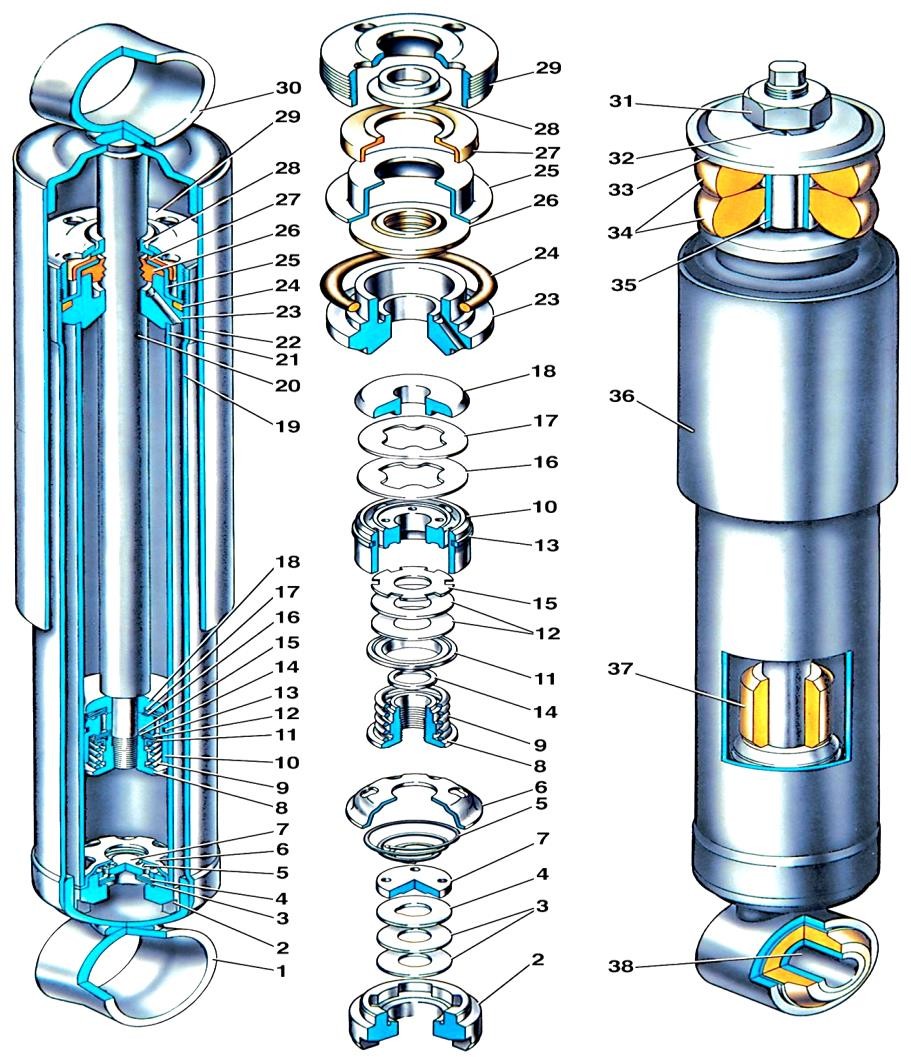

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

- для облегчения доступа к амортизатору следует повернуть колесо до отказа в сторону передней части лонжерона;

- отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

- отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

- снять амортизатор с автомобиля.

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

- зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть гайку резервуара;

- осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

- удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить направляющую штока из цилиндра;

- опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из резервуара и цилиндра в мерный стакан;

- вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только тщательно промывается керосином и запрессовывается в цилиндр на прежнее место.

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

- шток амортизатора нуждается в замене, если на его рабочей поверхности имеются царапины, задиры, коррозия или повреждение хромированного слоя;

- сальник штока следует заменить при износе или повреждении кольцевых гребешков на внутренней рабочей поверхности;

- уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке, сильно деформировано или дало усадку;

- цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

- втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05 мм, а также если поверхность отверстия втулки имеет царапины или задиры.

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

- закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие проворачивания тарелки;

- на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

- закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник. Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24, вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

- в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо и установить подсобранную направляющую на шток;

- собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой, поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и раскернить в двух противоположных местах по резьбе;

- зажать резервуар за проушину в тисках в вертикальном положении, опустить цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости;

- вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в резервуар;

- завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При затяжке гайки направляющая штока запрессуется в цилиндр.

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

Техническое обслуживание (ТО) ходовой части автомобиля

Техническое обслуживание ходовой части

При ЕО проверяют состояние рамы, рессор, колес.

При ТО-1 проверяют люфт подшипников ступиц передних колес; контролируют состояние амортизаторов, крепления стремянок, пальцев рессор, колес; проверяют состояние шин и давление воздуха в них; смазывают шарниры ходовой части автомобиля.

При ТО-2 проверяют состояние балки переднего моста; не перекошены ли передний и задний мосты; крепление хомутиков рессор и амортизаторов; состояние дисков колес.

Техническое обслуживание ходовой части автомобиля включает:

- периодическую проверку и регулировку углов установки передних колес

- проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески

- проверку состояния рамы и рессорной подвески, включая амортизаторы

- проверку состояния шин и создание нормального внутреннего давления воздуха в них

- крепление и смазку деталей ходовой части

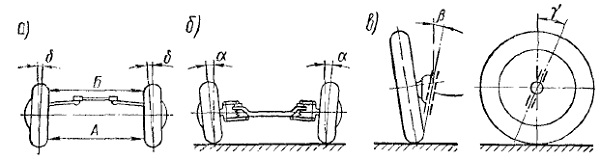

Рис. Углы установки передних колес

Проверка установки передних колес автомобиля

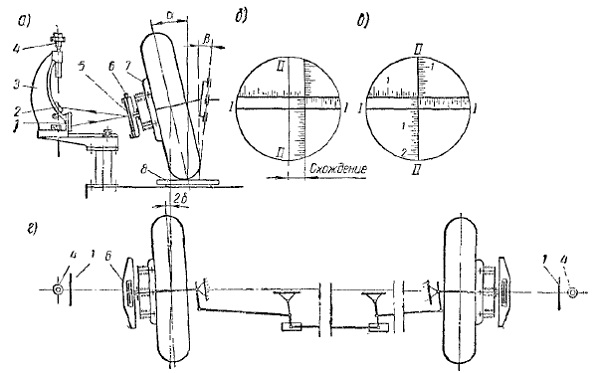

Проверка установки передних колес автомобиля заключается в замерах угла схождения колес, угла а развала колес, углов р поперечного наклона и у продольного наклона шкворня.

Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней оси, а также снижение расхода топлива.

Углы установки управляемых колес современных отечественных автомобилей колеблются в следующих пределах: угол схождения колес составляет от +3′ до +45′. На практике вместо угла б используют линейную величину схождения колес, определяемую как разность расстояний А и Б, замеренную в горизонтальной плоскости, проходящей через центры обоих колес при нейтральном их положении. Линейная величина схождения составляет от 1,5 до 3,5 мм для легковых и от 1,5 до 12 мм для грузовых автомобилей; угол а развала колес равен от —30′ до +30′ для легковых и от +45′ до +1°30′ для грузовых автомобилей. Этот угол считается положительным при наклоне колеса наружу и отрицательным при наклоне внутрь; угол поперечного наклона шкворня составляет от 5°30′ до 7″50′ для легковых и от 6 до 8° для грузовых автомобилей, а угол продольного наклона шкворня — от 0° до 1°47′ для легковых и от 1° до 3°30′ для грузовых автомобилей. Полный контроль углов установки передних колес производят только на легковых автомобилях, имеющих независимую подвеску передних колес и низкое давление воздуха в шинах. В этом случае даже небольшие (15’—20′) отклонения от нормы углов развала и наклона шкворня значительно влияют на износ шин и ухудшают устойчивость автомобиля при движении. У грузовых автомобилей ограничиваются проверкой величины схождения передних колес и зазоров в шкворневых соединениях н подшипниках ступиц колес.

Углы установки колес автомобилей проверяют при помощи стендов и переносных приборов.

По принципу действия стенды подразделяются на механические, оптические, оптико-электрические и электрические, а переносные приборы — на механические, жидкостные и оптикоэлектрические.

Перед контролем углов установки колес автомобиля проверяют и доводят до нормы давление воздуха в шинах, осматривают детали ходовой часта и рулевого управления, подтягивают крепления, регулируют и заменяют неисправные детали. В случае необходимости регулируют затяжку подшипников ступиц передних колес, устраняют излишние зазоры в сочленениях рулевых тяг, крепят картер рулевого механизма и доливают жидкость в амортизаторы.

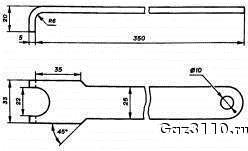

Телескопическая (раздвижная) линейка для контроля схождения передних колес

Наиболее простым прибором для контроля схождения передних колес является телескопическая (раздвижная) линейка.

Рис. Линейка для проверки углов схождения передних колес автомобиля:

а — линейка; б — установка линейки;

1 — подвижная труба; 2 — фиксирующий винт; 3 — шкала; 4 — неподвижная труба; 5 — промежуточная труба; 6 — фиксатор; 7 — удлинитель; 8 — наконечник; 9 — цепочка; 10 — пружина; 11 — стрелка

Линейку устанавливают между колесами перед передней осью в горизонтальном положении так, чтобы конические упоры находились в одной вертикальной плоскости а-а с краями ободов, расположенными на уровне центров колес; при этом цепочки на ее концах должны касаться пола. Шкалу передвигают до совмещения указателя с нулевым делением, затем автомобиль перемещают вперед до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение шкалы относительно неподвижного указателя позволяет определить линейную величину схождения колес.

При измерениях линейкой необходимо иметь в виду, что автомобильные заводы в технических характеристиках на автомобили относят размеры, определяющие величину схождения колес, к точкам колес, расположенным на внутреннем крае обода или на боковой поверхности шины на высоте центра колеса. Пользование данными автомобильных заводов при измерении линейкой приводит к неизбежным ошибкам, достигающим 30—35%.

Поэтому при замерах линейкой ГАРО необходимо руководствоваться контрольными величинами схождения колес, указанными для данной линейки.

Угол схождения колес регулируют изменением длины поперечной рулевой тяги.

Рис. Схема замера схождения передних колес: АА’ — по методу Автомобильного завода им. Лихачева; ББ’ — по методу Горьковского автомобильного завода; ВВ’ — при замере линейкой ГАРО

Рис. Схема независимой подвески колес автомобиля

Угол развала колес у автомобилей с неразрезной передней осью не регулируют. Отклонение его от нормального значения указывает на износ шкворней и втулок шкворней или на изгиб оси.

У автомобилей с независимой подвеской колес угол а регулируют при помощи эксцентриковой втулки и резьбового пальца 2, соединяющего стойку 3 подвески с нижним рычагом 1.

В аналогичных конструкциях подвесок, имеющих эксцентриковые втулки с резьбой, этими втулками регулируют также продольные углы наклона шкворней.

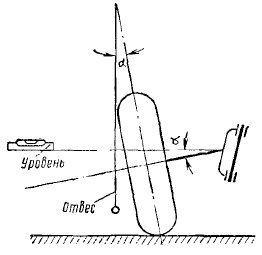

Независимо от конструкции прибора или стенда принцип определения углов развала колеса и наклона шкворня одинаков.

Угол а развала колеса замеряют двумя способами: как геометрический угол между средней плоскостью колеса и вертикалью или как угол между осью поворотной цапфы и горизонтальной плоскостью. Так как физически средней плоскостью колеса и осью поворотной цапфы для непосредственного замера угла воспользоваться нельзя, то в качестве базы для его измерения практически наиболее часто берут боковину шины или закраину обода колеса.

Углы наклона шкворня измеряют на основании установленных геометрических соотношений и закономерностей изменения угла развала колеса в зависимости от его поворота.

Рис. Способы замера угла развала переднего колеса

Переносной жидкостный прибор (модель М-2142) для определения всех углов установки передних колес

Рис. Переносный жидкостный прибор для проверки углов установки передних колес автомобиля: 1 — стержень; 2 — скоба; 3 — стрелка измерителя углов поворота колес

Переносной жидкостный прибор (модель М-2142), при помощи которого могут быть определены все углы установки передних колес автомобиля, состоит из двух самостоятельных частей:

- ватерпаса А с двойным уровнем

- измерителей углов поворота колес В, смонтированных в ящиках (для правого и левого колес)

Рис. Ватерпас прибора М-2142 для определения углов установки колес

Ватерпас имеет на лицевой стороне два взаимно перпендикулярных уровня с тремя шкалами Шкала 3 служит для определения угла поперечного наклона шкворня, шкалы 5 и 6 — соответственно для определения углов продольного наклона шкворня и развала колеса. На обратной стороне корпуса прибора расположены два установочных уровня без шкал.

Для определения угла развала колес автомобиль устанавливают на горизонтальной площадке пола; передние колеса при этом должны занимать нейтральное положение (соответствующее движению по прямой). Прибор с уровнями укрепляют при помощи зажима 2 на гайке 1 диска или на ступице колеса в горизонтальном положении оборотной стороной вверх.

Рис. Схема определения угла развала колеса

Рис. Схема определения угла поперечного наклона шкворня: 1—уровень прибора; 2—шкворень

Кромка корпуса прибора со стороны шкалы 3 должна быть параллельна диску колеса. Поворачивая прибор на шарнирной головке зажима, устанавливают его так, чтобы пузырьки 4 уровней расположились в прорезях, имеющихся на оборотной стороне прибора, и затягивают винт шарнирной головки. Затем передвигают автомобиль вперед или назад настолько, чтобы колесо повернулось на пол-оборота, т. е. на 180°, по отношению к первоначальному положению. Как видно из рисунка, после перекатывания колеса плоскость уровня составит с горизонтальной плоскостью угол, в два раза больший угла а. Смещение пузырька 4 уровня указывает на шкале 6 действительный угол развала колес.

Угол поперечного наклона шкворня измеряют с использованием зависимости изменения угла, составляемого прямой, расположенной в горизонтальной плоскости, параллельной плоскости диска колеса. Вначале уровень 1 прибора располагают горизонтально и параллельно плоскости диска колеса, затем поворачивают его вокруг оси шкворня 2. На рисунке колесо условно повернуто на 90°. В этом случае уровень 1, оставаясь параллельным плоскости колеса, займет наклонное положение к горизонту под углом B.

При замере угла продольного наклона шкворня уровень располагают перпендикулярно плоскости диска колеса. Если условно повернуть колесо из нейтрального положения на угол 90°, уровень отклонится от горизонтали на угол, равный y.

Поскольку осуществить в действительности поворот колеса на 90 или 180° не представляется возможным, то при пользовании прибором колеса поворачивают на меньший угол (40°); при этом уровни будут отклоняться на угол, несколько меньший B или у, но шкала прибора градуируется на значения действительных углов.

Углы наклона шкворня указанным выше прибором определяют следующим образом. Колеса, установленные на поворотные диски, должны находиться в нейтральном положении. Ящики со шкалами придвигают к колесам так, чтобы стержни 1 со скобой легли на шину колеса ниже ступицы, а стрелка измерителя углов поворота колес установилась против нулевого деления шкал. Затем колесо поворачивают в одну сторону на 20° по указателю шкалы левого колеса и затормаживают. После этого ватерпас А устанавливают так, чтобы пузырьки поперечного и продольного уровней находились на нулевом делении, а кромка ватерпаса со стороны поперечного уровня была параллельна колесу.

Рис. Схема определения угла продольного наклона шкворня: 1 — прибор; 2 — шкворень

Установив прибор, поворачивают колеса в другую сторону от нулевого деления шкалы измерителя угла поворота на 20° и по шкалам 3 и 6 определяют углы наклонов шкворня данного колеса. В том же порядке определяют углы установки другого колеса. Одновременно по положению стрелок измерителей и шкалам можно определить соотношение углов поворота колес. Неправильное соотношение углов поворота приводит к повышенному износу шин.

Оптический стенд стационарного типа для контроля установки передних колес

На рисунке представлена схема оптического стенда стационарного типа для контроля установки передних колес. На этом стенде все углы установки измеряют оптическим методом за исключением угла поперечного наклона шкворня, который определяют по уровню.

Оптическая система стенда состоит из стойки 3 с измерительным микроскопом 4 и наклонным зеркалом 2, площадки с измерительной шкалой 1 и зеркального отражателя 5, устанавливаемого на переднем колесе, к ободу которого он крепится при помощи кронштейна 7. Зеркальный отражатель состоит из трех зеркал. Среднее зеркало располагается параллельно плоскости колеса, а два других наклонены к нему в вертикальной плоскости под углом 20°. На верхней стороне рамки зеркального отражателя установлен уровень 6, по шкале которого определяют поперечный наклонтнкворней колес автомобиля. Микроскоп 4 крепится на призматических направляющих, допускающих его перемещение вдоль оптической оси, перпендикулярной продольной оси стенда. На линзе объектива зрительной трубки микроскопа 4 нанесены две взаимно перпендикулярные линии I—I и II—II.

Рис. Схема оптического стенда ГАРО модели 1119 для замера углов установки передних колес автомобиля

На площадке с измерительной шкалой 1 имеются также две взаимно перпендикулярные линии с делениями (шкалы), из которых вертикальная служит для замера углов развала, а горизонтальная — углов схождения и углов поворота колес. Продольный угол наклона шкворня, определяемого по изменению угла развала при повороте переднего колеса вправо и влево на 20″, замеряется по вертикальной шкале. Поперечный угол наклона шкворня измеряется по уровню 6 в результате изменения его наклона также при повороте колес вправо и влево на 20° от среднего положения. Колеса при измерении углов их установки и правильности углов поворота устанавливаются на поворотные диски 8.

Принцип измерения на оптическом стенде заключается в определении угла наклона зеркального отражателя установленного параллельно плоскости колеса по величине смещения изображения крестообразной шкалы относительно визирной сетки микроскопа или двух пересекающихся линий, нанесенных на объективе его зрительной трубы.

При определении угла развала колесо поворачивают в положение, при котором вертикальная линия объектива микроскопа совпадает с вертикальной измерительной шкалой; тогда горизонтальная линия I — I объектива микроскопа покажет по шкале развала угол развала колеса.

При измерении угла развала колеса по видимому в окуляре микроскопа 4 делению шкалы получаем двойной угол. Увеличение угла отражения, видимое на шкале, по сравнению с действительным наклоном зеркала или колеса повышает точность замера.

Угол схождения колес определяют при той же установке стенда, что и для замера угла развала, т. е. при установке одного колеса (правого или левого) параллельно продольной оси автомобиля. В этом случае второе колесо поворачивается на двойной угол схождения колес.

На рисунке г показана схема замера схождения колес автомобиля, имеющего переднее расположение рулевой трапеции. Смещение вертикальной визирной линии перекрестья окуляра микроскопа вправо (линия II—II) или влево относительной нулевой точки горизонтальной шкалы измерительной площадки указывает соответственно на отрицательное или положительное схождение колес.

Угол продольного наклона шкворня замеряют при заторможенных колесах поворотом колеса вначале вправо па 20° до совпадения вертикальной визирной линии микроскопа с нулем шкалы схождения, затем влево так же на 20° до совпадения вертикальной линии микроскопа и шкалы. По шкале развала замеряют значения угла а в двух положениях и по разности этих углов находят угол у.

Угол поперечного наклона шкворня определяют по уровню, установленному на рамке зеркального отражателя. Для этого, повернув колесо на 20° влево, устанавливают уровень на нуль его шкалы, после чего поворачивают колесо на 20° вправо и по шкале уровня отсчитывают значение угла B.

Механические стенды

Более простыми и падежными являются механические стенды, получившие в настоящее время наибольшее распространение. Эти стенды имеют металлическую эстакаду, на которую устанавливается автомобиль, поворотные круги под передние колеса и две измерительные головки со шкалами. В механических стендах обычно замеряют только три угла из пяти: развал, схождение и соотношение поворота колес.

На рисунке показан общий вид механического стенда. Измерительная головка 1 установлена па специальной раме 4, расположенной поперек осмотровой канавы. В средней части рамы имеются поворотные диски 2 и гидравлические домкраты 3.

Рис. Общий вид механического стенда для замера углов установки колес легковых автомобилей

Поворотные диски снабжены шкалой 5 и указателем 6, позволяющими проверять соотношение углов поворота передних колес. Домкраты служат для вывешивания колес при определении их точек равного биения с целью более точного замера углов. Измерительная головка имеет шток 1, продольно перемещающийся в конусных втулках 2. На конце штока закреплен валик 8, вокруг которого поворачивается штанга 10. По штанге перемещаются упорные наконечники 9, соприкасающиеся при замере углов с боковой поверхностью шины или закраинами обода колеса. Штанга 10, поворачиваясь со штоком 1, может устанавливаться в горизонтальном и вертикальном положениях.

Поворот штанги относительно валика 8 через рычажный механизм 4, 5 и 6 передается на стрелку 3, показывающую по шкале замеренный угол.

Для измерения углов схождения штангу устанавливают в горизонтальном положении и придвигают вместе со штоком к колесу до соприкосновения с ним упорных наконечников. При измерении углов развала штангу устанавливают в вертикальном положении. Угол поворота штанги относительно оси 8 фиксируется стрелкой 3 на шкале 7. Соотношение углов поворота колес автомобиля определяют по шкалам поворотных дисков. Необходимо иметь в виду, что в заводских инструкциях углы установки передних колес легковых автомобилей отечественного производства указаны с учетом полной их нагрузки.

На легковых автомобилях с независимой подвеской передних колес при отсутствии нагрузки углы развала и поперечного наклона шкворней значительно уменьшаются. Поэтому во избежание ошибок при регулировке установки передних колес у негруженых автомобилей необходимо корректировать значение регулируемых углов в сторону увеличения минимального значения угла (например, для автомобилей ГАЗ-21 «Волга» на 20″).

Измерение радиального и осевого зазоров в шкворнях

Износ в шкворневом соединении передних колес грузовых автомобилей контролируют по величине радиального и осевого зазоров.

Радиальный зазор (Лр ) в шкворневом соединении определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании домкратом передней оси (до опоры колеса на пол).

Как видно из схемы, угол развала колеса при опускании на пол уменьшается за счет зазоров, образуемых вследствие износа шкворня и втулки.

Рис. Измерительная головка стенда

Перемещение цапфы фиксируют при помощи индикатора 1, устанавливаемого на балке передней оси при помощи зажима 3. Стержень индикатора соприкасается с нижней частью опорного тормозного диска 2. Поскольку диаметр диска примерно в два раза больше длины шкворня, индикатор показывает радиальный зазор вдвое больший действительного, что повышает точность замера. Радиальный зазор для грузовых автомобилей (типа ЗИЛ и ГАЗ ) не должен превосходить 0,75 мм.

Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной цапфы и кулаком передней оси.

Увеличенный зазор между обоймой подшипника и его гнездом в ступице и степень затяжки подшипников ступиц колес может быть выявлен покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. При регулировке зазора в подшипнике его гайку затягивают ключом с динамометрической рукояткой с определенным усилием. При использовании для регулировки простого ключа гайку предварительно затягивают до начала торможения колеса в вывешенном состоянии, а затем отвертывают на 1/3 — 1/2 оборота до начала свободного вращения колеса. Правильно отрегулированное колесо должно от толчка рукой вращаться не менее чем на 8—10 оборотов.

Рис. Изменение положения переднего колеса при наличии зазора в шкворневом соединении: а — в поднятом состоянии; б — в опущенном состоянии

Проверка динамической балансировки колес

У легковых автомобилей необходимо периодически проверять динамическую балансировку колес.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают шины, удаляют острые предметы, застрявшие в протекторе (стекло, гвозди и т.п.), проверяют зазор между сдвоенными шинами (20—30 мм для шин малого размера и 40—50 мм — большого размера), проверяют состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии). Выпуск на линию автомобилей, у которых давление воздуха в шинах не соответствует норме, не допускается.

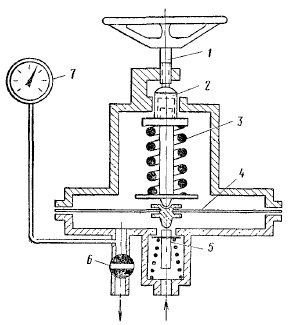

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Манометр поршневого типа прижимают наконечником 1 к вентилю камеры, утапливая золотник. Из камеры воздух поступает по каналу наконечника под поршень 2 и перемещает его, сжимая тарированную пружину 3. Вместе с поршнем перемещается латунный цилиндрический окрашенный в красный цвет экран 4, скользящий по направляющей трубке 5. При отнятии манометра от вентиля поршень под действием пружины 3 возвратится в исходное положение, а экран останется на месте.

В верхней части корпуса манометра имеется окно, закрытое прозрачным целлулоидом, на котором нанесена шкала делений 6. По кромке экрана 4 и шкале 6 определяют давление воздуха в шине. Точность показаний манометра — в пределах цены одного деления шкалы (0,1 или 0,2 кГ/см2).

Рис. Схема наконечника с манометром для накачки шин воздухом:

1 — кнопка; 2 и 10 — пружины; 3, 6 и 8 — седла; 4 и 9 — клапаны; 5 — манометр; 7 и 11 — штуцеры

Поршневые манометры применяют преимущественно в дорожных условиях. Для контроля давления воздуха в шинах в гаражах применяют наконечники с манометром для воздухораздаточного шланга от компрессора или воздушной магистрали. Схема наконечника с манометром пружинного типа приведена на рисунке.

При отпущенной кнопке (положение I) клапан 4 под давлением воздуха, поступающего через штуцер 7 из шланга, соединенного с шиной, а клапан 9 под действием пружины 10 и давления воздуха, поступающего через штуцер 11 из магистрали, прижимаются соответственно к седлам 3 и 8. Манометр 5 в этом случае показывает давление воздуха в шине. При нажатии кнопки 1 (положение II) до отказа воздух из воздушной магистрали поступает к шине.

При неполном нажатии кнопки 1 (положение III) клапан 9 прижмется к седлу 8, а клапан 4 будет находиться при этом в промежуточном положении. В этом положении воздух из шины может выходить наружу и давление воздуха в ней будет снижаться до момента, пока кнопка не займет своего крайнего положения (I). Это дает возможность установить требуемое давление воздуха в шине.

Сжатый воздух для накачивания шин получают из компрессорных установок, а для раздачи воздуха применяют воздухораздаточные колонки.

Воздухораздаточная колонка представляет собой устройство, состоящее из механизма (регулятора давления) контролирующего давление воздуха, до которого должна быть накачана шина, и шланга, автоматически отключающего подачу сжатого воздуха; иногда колонка имеет механизм для автоматического сматывания длинного шланга на барабан.

Автоматические регуляторы давления по принципу действия можно подразделить на пневмомеханические и электромеханические.

В качестве задающего и регулировочного устройства в регуляторах первого типа служат воздушный манометр и пружина, уравновешивающая давление воздуха, и второго типа — электроконтактный манометр. Исполнительным устройством в пневмомеханических регуляторах служит отсечный плоский или шариковый клапан, а в электромеханических — соленоидный электромагнитный клапан. Принципиальная схема регулятора первого типа показана на рисунке. Регулятор давления воздуха устанавливают в требуемое положение поворотом маховичка 1, который сжимает пружину 3; пружина 3 через толкатель 2 давит на диафрагму 4 и далее на клапан 5, который в этом случае будет находиться в открытом состоянии и пропускать воздух из воздушной магистрали в полость под диафрагму.

Рис. Схема работы регулятора давления воздуха

Поворачивая маховичок 1 при закрытом кране 6, изменяют величину открытия клапана 5 (дросселируя давление воздуха) до тех пор, пока на манометре 7 не установится требуемая величина давления воздуха. После этого открывают кран 6 и сообщают колонку с вентилем накачиваемой шины. Как только в шине будет достигнуто установленное по манометру давление воздуха, под диафрагмой регулятора возникнет избыточное давление, неуравновешиваемое пружиной; при этом диафрагма, прогибаясь вверх, сожмет пружину и освободит клапан 5, который перекроет подачу воздуха из магистрали.

Проведения технического обслуживания ходовой части автомобиля

Ходовая часть – чуть ли не самая незащищенная часть автомобиля. Включает в себя балку, элементы передней и задней подвески, а также колеса. Она постоянно берет на себя удары, переменные нагрузки, на нее воздействуют агрессивная окружающая среда. Таким образом она подвергается постоянному износу. Неправильная работа подвески оказывает прямое влияние на комфорт езды и состояние других узлов и механизмов авто. Регулярная диагностика и ремонт ходовой части автомобиля избавит Вас от различного рода проблем в дороге.

Ремонт ходовой части (подвески) автомобиля

Каждый компонент ходовой части выполняет свои задачи и имеет свое назначение, направленное на обеспечение комфорта.

Исправная ходовая часть – это гарантия комфорта и безопасности эксплуатации автомобиля по дорогам. Она в ответе за гашение вибраций, снижение тряски машины при движении по бездорожью. Задняя и передняя подвеска достаточно сложная конструкция, состоящая из множества механизмов. От ее исправности зависит Ваша безопасность на дороге.

Ничто не вечно, и для поддержания безотказной работы подвески, нужно проводить систематическое ТО. А если автомобиль часто используется, то пристальней необходимо контролировать состояние ходовой.

Диагностика и ремонт ходовой – комплекс мероприятий, направленный на осмотр и устранение явных и скрытых неполадок, влияющих на работоспособность машины.

Диагностика и ТО ходовой части (подвески) автомобиля необходимо выполнять через каждые 10-15 тыс. км пробега, особенно при частой езде по дорогам плохого качества либо по бездорожью.

Лучшим лечением является профилактика. Помните, что периодическая диагностика позволяет вовремя выявить изношенные детали.

Периодическая диагностика дает возможность обнаружить неполадку в работе ходовой на раннем этапе. Несвоевременно обнаруженная поломка может стать причиной быстрого износа других узлов и механизмов автомобиля. Не стоит пытаться сэкономить на собственной безопасности.

Что входит в ремонт ходовой части

Что входит в ремонт ходовой части легкового автомобиля:

- Диагностика и замена амортизаторов

- Замена рычагов

- Диагностика и замена шаровой опоры

- Диагностика и замена подшипников ступиц

От исправности отдельного механизма, детали зависит работоспособность и надежность всей системы в целом. Об неполадках в работе ходовой можно понять по скрипам, стукам, странному шуму во время езды, и это уже сигнал о том, что Ваш железный друг нуждается в квалифицированной помощи.

Как проверить состояние ходовой части автомобиля. Самостоятельная диагностика ходовой части

Как правило, проверка ходовой части проводится лишь при покупке подержанного автомобиля, в то время, как такая диагностика должна выполняться регулярно.

Внешний осмотр

В силу того, что в процессе эксплуатации ходовая часть автомобиля взаимодействует со многими смежными системами и механизмами, проводить ее диагностику необходимо в комплексе с осмотром рулевой и тормозной систем.

Подняв автомобиль с помощью подъемника, заехав на эстакаду, смотровую яму или, в крайнем случае, приподняв его домкратом, следует внимательно рассмотреть детали подвески на наличие на них трещин, сколов и следов коррозии.

Потертости и мелкие царапины – тоже повод насторожиться, поскольку они молчаливо свидетельствуют о совершенных наездах на дорожные препятствия, следствием которых могут быть малозаметные деформации и повреждения узлов.

Осмотрите амортизаторы, присмотревшись, нет ли на них следов подтекающего масла? Заодно убедитесь в целостности их пыльников и отбойников. В переднеприпроводном автомобиле обязательно проверьте целостность, герметичность чехлов шарниров полуосей и наличие в них смазки, сжав их пальцами рук.

Не забудьте проверить состояние тормозных шлангов, уделив особое внимание местам их крепления к цилиндрам тормозной системы. Пыльники цилиндров и направляющих суппортов также подлежат обязательному осмотру.

Если возможности поднять машину нет, состояние передних стоек можно оценить, поочередно поворачивая до упора влево и вправо передние колеса.

Проверка люфта колес и рулевого управления

У автомобиля с подвешенными передними колесами необходимо проверить величину свободного хода руля без реакции на него колес. Плавно пошатывая руль влево-вправо, следует определить крайние положения руля при которых передние колеса еще не начинают менять свое положение. У большинства моделей машин значение люфта не должно превышать 50 или расстояния в 15 мм по внешней дуге рулевого колеса.

После этого нужно проверить люфт передних колес. Заблокировав руль, необходимо попытаться раскачать колесо, взявшись за него руками сначала сверху и снизу, а затем – справа и слева. Наличие люфта колеса в горизонтальной плоскости может свидетельствовать о неисправностях в рулевой системе, если же колесо имеет ощутимый люфт в вертикальной плоскости, с большой долей вероятности можно утверждать об изношенности элементов подвески.

Не забывайте о том, что люфт в колесе может быть также следствием износа его ступичного подшипника. Проверяя люфт колес, обследуйте заодно колесные диски на предмет вмятин и трещин.

Проверка ходовой части в движении

Запустив двигатель и начав движение, нужно отпустить руль на ровном прямолинейном участке дороги. Если автомобиль начинает при этом уводить в сторону, это может быть свидетельством нарушения геометрии подвески или, что печальнее — кузова. Такая же картина наблюдается и в случае неправильно отрегулированного развала-схождения колес или при значительной разнице в давлении воздуха в шинах.

Если при резком торможении передняя часть автомобиля ощутимо проваливается вниз, а при энергичном разгоне проседает задняя часть машины, следует обратить пристальное внимание на амортизаторы, скорее всего, они изношены и не справляются со своей основной задачей – стабилизацией положения кузова. Остановившись и выйдя из автомобиля, резко надавить на крыло и отпустите его. Исправный амортизатор «позволит» кузову качнуться вверх, затем немного вниз и совсем чуть-чуть вверх. После этого никаких раскачиваний наблюдаться не должно.

Знайте — автомобиль с изношенными амортизаторами даже на пологих поворотах будет неумолимо крениться и сбиваться с траектории, неуверенно держа дорогу.

Наличие хруста при начале движения с максимально вывернутыми колесами безошибочно укажет на необходимость замены порядком поизносившихся ШРУСов.

Завершающий этап проверки – езда по неровной дороге. Выключив музыку и попросив спутников соблюдать тишину, внимательно прислушайтесь к звукам, которые может издавать передняя подвеска при движении по ямам и ухабам. Чаще всего стуки в передней части автомобиля издают изношенные втулки стабилизаторов и амортизаторов или требующие замены шарниры подвески.

Вибрации рулевого колеса при езде по не самому лучшему дорожному покрытию могут быть следствием гнутых колесных дисков.

Удачи вам! Ни гвоздя, ни жезла!

Признаки неисправности ходовой авто

Мы рекомендуем сразу же обращаться в автотехцентр для диагностики подвески при обнаружении:

- Стуков в подвеске во время движения;

- Скрежет, стук при переезде дефектов дороги;

- Посторонний шум спереди либо сзади при прохождении поворотов;

- Большой люфт рулевого колеса;

- Машину уводит в сторону;

- Вибрации с отдачей в руль и кузов;

- Неравномерный износ покрышек автомобиля;

- Подтеки жидкости.

Очень важно при обнаружении первых симптомов неполадок с подвеской Вашего железного друга быстро реагировать и обращаться на СТО, где быстро выполнят диагностику и ремонт ходовой части автомобиля. Связано это с тем, что возрастает риск возникновения опасной ситуации и потери управления. Для предотвращения возникновения такой ситуации нужно систематически выполнять технические осмотры ходовой, призванные для своевременного обнаружения и устранения неисправностей.

К сожалению, многие автовладельцы, в надежде сэкономить некоторую сумму денег, прибегают к самостоятельной диагностике и выявлению причин постороннего шума или гула. В надежде найти ответы на такие вопросы как выполнить диагностику, как ремонтировать подвеску, они посещают различные сайты, форумы, блоги. Не понимая того, что провести точную диагностику и обнаружить неисправность может только квалифицированный специалист в ходе технического осмотра ходовой части авто.

Из чего состоит ремонт ходовой автомобиля в автосервисе

- Визуальный осмотр и диагностика на специальном стенде. Первым делом, специалист автотехцентра осуществляет осмотр и оценивает исправность амортизаторов, состояние пружин, сайлентблоков, ступичных пошипников. Проверяет износ тормозных колодок, дисков или барабанов. Проверяет наличие люфта в шаровых, ШРУСах и рулевых наконечниках. Определяет исправность рычагов. Затем осуществляется компьютерная диагностика на специальном стенде.

- Определение объема работ на основе обнаруженных неисправностей. После обнаружения всех неисправностей, специалист делает заключение и составляет акт, в котором указываются проблемы и перечень необходимых работ, а также стоимость ремонта ходовой.

- Устранение неисправностей. После согласования всего перечня работ и цены ремонта ходовой, механики приступают к работе.

Компьютерная диагностика ходовой части автомобиля на специализированном стенде позволяет обнаружить все отклонения в работе ходовой. Машина подвергается нагрузкам, которые имитируют движение по дороге. В это время специальные датчики фиксируют работу ходовой. На основе компьютерной диагностики можно дать максимально точный ответ по техническому состоянию подвески.

Не нужно экономить на собственном комфорте и безопасности, ремонт ходовой части автомобиля значительно дешевле кузовного ремонта, не затрагивая уже о более серьезные последствия.

Пожалуй начнём с того как происходит работа подвески автомобиля.

Регламентное техническое обслуживание ходовой части и элементов подвески автомобиля подразумевает проведение ряда диагностических и регулировочных операций, обязательными из которых являются:

- Проверка функционального состояния тормозной системы: исследование герметичности тормозных контуров, выявление следов утечки тормозной жидкости, контроль степени износа тормозных колодок;

- Регулировка углов развала-схождения колес;

- Обследование на предмет целостности пружин, амортизаторов, рычагов, опорных чашек, замена поврежденных деталей;

- Диагностика на наличие недопустимых зазоров и люфтов шаровых опор, ШРУСов, наконечников рулевых тяг;

- Проверка сайлентблоков, подшипников ступиц;

- Замена поврежденных пыльников, уплотнителей, сальников.

Важно помнить, что техническое обслуживание ходовой части ориентировано, главным образом, на выявление неисправностей, которые могут кардинальным образом сказаться на безопасности движения. Выявленные неполадки должны быть устранены в кратчайшие сроки.

Внеплановая диагностика и при необходимости техническое обслуживание ходовой части проводится после проведения ремонтных работ или замены поврежденных деталей. Стоит помнить о том, что даже после незначительного ремонта, в обязательном порядке проводится настройка и регулировка развала-схождения колес. Эта важная и необходимая операция должна проводиться исключительно на специальном стенде: точно отрегулировать углы установки колес вручную – невозможно.

Диагностика и замена амортизаторов

Амортизаторы необходимы для подавления вибраций, делая движение машины более комфортным. Без них авто будет сильно раскачивается во время движения по неровностям.

Признаки неисправности амортизатора:

- Постоянные стуки при переезде неровностей;

- Вибрации, авто кидает со стороны в сторону;

- Постоянное раскачивание кузова машины после проезда неровностей.

Эксплуатация автомобиля с неисправным амортизаторами опасна:

- Ухудшается управляемость автомобиля из-за раскачивания;

- Если амортизатор заклинит, то подвеска станет очень жесткой.

Проверить работоспособность амортизаторов можно путем раскачивания либо давления на корпус машины, если кузов сразу гасит колебания, то вероятнее всего все в порядке. Также путем визуального осмотра, если имеются подтеки масла, то это говорит о неисправности узла.

Ремонт ходовой своими руками, а именно замену амортизаторов подвески, мы не рекомендуем выполнять. Процесс замены ничего сложного в себя не включает, однако при неправильной замене повышается вероятность разбалансировки автомобиля, что скажется при движении на высоких скоростях, и может привести к возникновению аварийной ситуации.

Диагностика и замена рычагов

Рычаг – это главный несущий элемент подвески машины. Рычаг выполняет роль стабилизирующего элемента. Закреплен он к балке посредством сайлентблоков, придающие мягкость подвеске. Если имеет место нарушение геометрии подвески, то нужен ремонт ходовой части автомобиля.

Признаки неисправности рычагов подвески:

- Стуки во время движения;

- Увеличение тормозного пути;

- Хруст или гул при повороте;

- Плохая устойчивость машины;

- Большой крен в повороте;

- Неравномерный износ покрышек;

- Быстрый износ сайлентблоков.

Диагностируются сайлентблоки таким же способом, как и шаровая опора, при наличии люфта необходима замена. Стоит отметить, что сайлентблоки меняются не на всех рычагах, и меняются целиком с рычагом. После замены рычагов или сайлентблоков нужно обязательно проверить и выставить верные углы схождения колес.

Основные показатели выхода их строя подвески (передней и задней):

- Автомобиль раскачивается во время торможения.

- На поворотах появляется сильная вибрация.

- Наблюдается нехарактерный стук или шум подвески.

- На поворотах машина издает скрип и свист.

Для выявления поломки, а так же убедиться в том, что причина скрыта именно в подвеске, наши специалисты осматривают автомобиль и проводят диагностику, на основании показателей которой, смогут гарантированно рассказать какой ремонт необходимо сделать. Если ремонт не имеет смысла, специалист вас обязательно поставит в известность. В случае необходимости, восстановительно — ремонтные работы передней и/или задней подвески в нашем автосервисе проводятся оперативно и качественно благодаря техническому оборудованию, современным инструментам и богатому опыту наших специалистов. Доверьте ремонт ходовой части профессионалам.

Диагностика и замена шаровой опоры

Замена шаровых опор – мероприятие, которое обязательно необходимо проводить своевременно. Шаровые опоры ломаются чаще всего во время движения, и в самый ненужный момент. Можно сказать, что это самая уязвимая часть подвески. Поэтому так важно проводить диагностику данного узла, чтобы вовремя выявить неполадки с шаровой опорой.

Признаки неисправности шаровой опоры:

- При переезде трамвайных путей, искусственных неровностей, дефектов дорожного покрытия на небольшой скорости слышны стуки в передней подвеске;

- Переднее колесо люфтит (раскачивается). В такой ситуации диагностику и замену шаровой опоры откладывать опасно, большой риск возникновения аварийной ситуации;

- Скрип при повороте руля;

- Неравномерный износ покрышек на передней и задней оси.

Диагностировать шаровую можно внешним осмотром, подняв авто на подъемнике, и путем поворота колеса руками. Установив монтировку между ступицей и рычагом, проверяется наличие люфта.

Шаровые опоры достаточно редко выходит в один миг, поэтому у водителя всегда есть время, чтобы осуществить ремонт, но не стоит этим злоупотреблять. Ресурс шаровых опоры, в среднем от 50 до 100 тыс. км, но могут выйти из строя раньше времени, чаще всего из-за порванного пыльника.

При выявлении первых же признаков необходимо обращаться за ремонтом ходовой части автомобиля к квалифицированным специалистам.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ ХОДОВОЙ ЧАСТИ АВТОМОБИЛЯ.

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества.

В результате неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Для поддержания работоспособного состояния ходовой части автомобиля проводят визуальную ходовую диагностику и выполняют работы ТО и ТР.

Они включают проверку состояния шин и создание в них нормального внутреннего давления воздуха; периодический контроль и регулировку углов установки передних колес; проверку зазоров в подшипниках ступиц колес и шкворневых соединениях; проверку состояния рамы и подвески; проверку крепления и смазку деталей ходовой части.

Возможные неисправности ходовой части автомобиля и их причины.

Диагностика ходовой части.

Стенды для проверки и регулировки управляемых колес.

Техническое обслуживание ходовой части автомобиля.

Проверка технического состояния передней подвески.

Текущий ремонт подвески.

Возможные неисправности ходовой части автомобиля и их причины.

Высокий уровень шума и стук при движении.

Причины:

1. Ослабление креплений деталей подвесок (амортизаторной стойки, амортизатора, стабилизатора поперечной устойчивости, растяжек, реактивных штанг, гаек крепления колес). Устраняется подтяжкой их креплений.

2. Изнашивание или разрушение резинометаллических шарниров, резиновых подушек, втулок и буферов. Вышедшие из строя детали заменяют.

3. Повреждение подшипников ступиц колес. Вышедшие из строя детали заменяют.

4. Изнашивание шаровых шарниров рычагов передних подвесок, неисправность амортизаторной стойки или амортизатора, осадка пружин, а также осадка или поломка рессор. Вышедшие из строя детали заменяют.

Подтекание жидкости из амортизаторной стойки или амортизатора, повышенное раскачивание кузова автомобиля при движении по неровной дороге.

Причины:

1. Неисправность амортизаторной стойки или амортизатора.

Крен кузова.

Причины:

1. Неравномерная осадка пружин или рессор подвесок, поломка листов рессор.

Увод автомобиля с прямолинейного движения.

Причины:

1. Неправильная регулировка подшипников ступиц колес;

2. Погнутость балки, поворотных рычагов;

3. Изнашивание посадочного места под шкворень, самих шкворней и их втулок, посадочных мест под подшипники поворотных цапф;

4. Нарушение углов установки коле

5. Разрушение одной из верхних опор телескопических стоек;

6. Неодинаковая упругость пружин подвески;

7. Разное давление или разное изнашивание шин;

Повышенный нагрев дисков колес.

Причины:

1. Перетяжки или разрушение подшипников ступицы;

2. Недостаток смазочного материала (при утечке через поврежденную уплотнительную манжету или несвоевременное техническое обслуживание);

3. Неисправность тормозного механизма (при заклинивании тормозных цилиндров);

Вибрация автомобиля при движении.

Причины:

1. Деформация дисков колес, шин;

2. Нарушение балансировки колес;

3. Погнутость дисков;

4. Разрыв нитей металлокорда шин. При разрыве нитей металлокорда шин вибрация сильнее при движении автомобиля на небольшой скорости (виляние передка или задка кузова).

Диагностика ходовой части

Угол схождения колес больше всего влияет на скорость изнашивания шин.

При положительном значении угла схождения на обеих передних шинах возникает одностороннее пилообразное изнашивание по наружным дорожкам протектора.

При отрицательном угле схождения колес одностороннее пилообразное изнашивание возникает по внутренним дорожкам.

Угол развала колес влияет на скорость изнашивания шин. Возникает гладкое одностороннее изнашивание. Значительные отклонения угла развала колес, характерные для автомобилей с неразъемной передней балкой, требуют обязательной их корректировки, в противном случае будет большой износ шин.

Угол наклона шкворня в продольной плоскости влияет на изнашивание протектора, в том случае если он не равен углу наклона на другом колесе. В этом случае возникает одностороннее изнашивание одной шины. При этом на прямолинейном участке дороги автомобиль уводит в сторону. Для угла наклона шкворня в поперечной плоскости (оси поворотов) регулировка не предусмотрена. У легкового автомобиля с рычажной подвеской он изменяется одновременно с углом развала колес.

Соотношение углов поворотов колес влияет на изнашивание передних шин в тех случаях, когда автомобиль движется не по прямой, например в условиях большого города или на горных дорогах. Характерным признаком отклонения этого параметра является изнашивание одной крайней дорожки, что особенно заметно у шин с дорожным рисунком протектора.

Перекос заднего моста приводит к тому, что автомобиль располагается под углом к траектории движения. На задних шинах возникает одностороннее пилообразное изнашивание: по внутренним дорожкам протектора шин одной стороны автомобиля и по наружным — другой. Если причину неравномерного изнашивания не устранить сразу, то через 15—20 тыс. км пробега автомобиля протектор может быть изношен волнами по всей поверхности.

У грузовых автомобилей и автобусов предусмотрена регулировка только угла схождения колес, у легковых (в большинстве случаев) — углов развала колес, продольного наклона оси поворота, соотношения углов поворотов и углов схождения колес (данная последовательность обязательна).

Регулировка соотношения углов поворота обычно достигается обеспечением равенства линейных величин обеих рулевых тяг. Чтобы не изменялся угол схождения колес, одну тягу укорачивают, другую на такую же величину удлиняют.

Соотношение углов поворота не может быть постоянным значением, так как этот параметр связан с углом схождения колес. При регулировке необходимо добиться того, чтобы угол недоворота наружного (к центру поворота) колеса относительно внутреннего, повернутого на 20°, был равен углу недоворота другого колеса, когда оно станет наружным.

Регулировка угла схождения колес у грузовых автомобилей выполняется изменением длины поперечной рулевой тяги, у легковых с червячным рулевым механизмом — одной из двух боковых тяг, у легковых с реечным рулевым механизмом обязательна регулировка угла схождения каждого колеса отдельно от рулевой тяги. Нормативные значения угла установки колес (УУК) устанавливает завод-изготовитель автомобиля.

При движении заднеприводных автомобилей под действием сил дорожного сопротивления передние колеса расходятся, у переднеприводных в тяговом режиме, как правило, сходятся на величину существующих зазоров в рулевой трапеции. Колеса должны располагаться параллельно друг другу. Нормативное значение угла схождения колес не всегда обеспечивает это условие. Причина — в техническом состоянии автомобиля, особенно с независимой подвеской передних колес.

Регулировку угла схождения колес легковых автомобилей необходимо проводить при нагружении подвески, имитируя условия движения: усилие на передний мост 500—600 Н, разжимное усилие на передние колеса 400—500 Н, создаются специальной нагрузочной штангой при ее установке между боковинами передних шин на уровне центров колес. Угол схождения колес — 0 ± 5′ (это положение колеса займут при движении автомобиля). Более точно величину разжимного усилия определяют по специальной номограмме, где учтены фактическое значение угла развала колес, наиболее часто используемая скорость движения автомобиля и другие факторы.

Стенды для проверки и регулировки управляемых колес.

Контроль и установку управляемых колес легковых автомобилей производят на специальных постах, на осмотровых канавах широкого типа, оснащенных подъемником для вывешивания мостов, или на четырехстоечных подъемниках с подъемными рамами колейного типа. В любом случае, они оснащены соответствующими контрольно-измерительными приборами и различными дополнительными приспособлениями.

Оборудование для измерения углов установки колес при диагностике переднего моста автомобиля делится на две группы:

По принципу действия стенды подразделяются на механические, оптические, оптико-электрические и электрические, переносные приборы — на механические, жидкостные и оптико-электрические.

Наиболее простым прибором для измерения схождения передних колес является телескопическая линейка , раздвигающаяся под действием пружины.

При измерении схождения колес линейку устанавливают спереди колес так, чтобы наконечники упирались в покрышки около закраины обода, а концы цепочек касались пола. Затем передвигают шкалу линейки до совмещения нулевого деления с неподвижным указателем и фиксируют ее положение винтом. Автомобиль, перекатывают вперед, пока линейка не займет симметричное положение за передней осью. Величина перемещения шкалы относительно указателя определяет величину схождения колес, которая регулируется изменением длины поперечной рулевой тяги.

На автомобилях с разрезной передней осью (с независимой передней подвеской) схождение колес регулируют, изменяя длину правой и левой рулевых тяг на одну и ту же величину одновременно, поскольку несимметричная трапеция вызывает интенсивное изнашивание протектора шин даже при правильной величине схождения колес.

Недостатком измерения схождения колес с помощью линейки является его малая точность из-за небольшой величины разности размеров при перекатывании автомобиля. Точность схождения колес зависит от точности шкалы линейки.

Точнее этот параметр определяется величиной угла схождения колес между диаметрами в горизонтальной плоскости. Схождение считается положительным, если расстояние между колесами спереди меньше, чем сзади. Величина угла схождения от 5 до 30°. Схождение колес сохраняется только в случае прямолинейного движения автомобиля. При повороте автомобиля управляемые колеса поворачиваются на различные углы, угол поворота внутреннего колеса всегда больше угла поворота наружного колеса.

Более точные результаты дает линейка, снабженная электрическим датчиком, показания которого фиксируются на шкале гальванометра.

Для оценки управляемости автомобиля необходимо знать соотношение углов поворота колес. Наибольшей величины угол расхождения колес достигает при больших значениях углов поворота колес, поэтому соотношение углов поворота колес чаще всего определяют при повороте одного из колес на угол, близкий к максимальному (20—25°).

Для измерения углов установки колес чаще всего используются стационарные стенды, где углы развала, схождения, продольного наклона шкворня и соотношение углов поворота колес измеряются оптическим методом, а угол поперечного наклона шкворня — по уровню.

Техническое обслуживание ходовой части автомобиля.

ЕО

Осматривают раму и другие узлы и детали ходовой части, проверяют состояние рессор и амортизаторов.

ТО-1

Проверяют зазоры рулевого колеса и рычагов, подшипников ступиц колес, состояние шкворневого соединения, крепление и шплинтовку гаек.

ТО-2

С учетом объема работ ТО-1 проверяют состояние рессор, пружин, амортизаторов, узлов балки передней оси, углы установки колес, дисбаланс колес, состояние и крепление карданного вала , крепежных соединений.

Проверка технического состояния подвески.

производится как при появлении признаков ее неисправности, так и для профилактики при очередном ТО автомобиля, так как от технического состояния подвески зависит безопасность движения.

Проверка состояния передней подвески заключается в осмотре ее элементов для обнаружения повреждений (деформаций, трещин, изнашивания), в подтяжке креплений ее элементов, определении состояния шаровых шарниров и верхних опор телескопических амортизаторных стоек, осадки пружин, амортизаторов (амортизаторных стоек) и выставления углов установки колес.

При усиленном нагреве колеса необходимо добавить в ступицу смазочного материала или заменить его, поменять изношенную уплотнительную манжету (частичная разборка ступицы), отрегулировать затяжку подшипников либо заменить вышедшие из строя подшипники (полная разборка ступицы).

Текущий ремонт подвески.

заключается в проверке ее технического состояния, разборке, замене или ремонте деталей, сборки и регулировки углов установки передних колес, как правило при этом ремонтируются амортизаторная стойка или амортизаторы, и перепрессовываются сайлент-блоки рычагов подвески.

Изменение углов развала и продольного наклона шкворня грузового автомобиля может быть вызвано деформацией балки.

Если балку невозможно выправить, ее заменяют на новую.

Внутреннюю полость ступицы после ремонта и при выполнении ТО-2 заполняют тугоплавкой смазкой.

Регулировку подшипников качения ступиц колес проводят при свободно вращающемся тормозном барабане (не должно быть касания тормозных колодок).

Передние мосты разбирают на специальных стендах или подставках.

Для выпрессовки шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники; для выпрессовки шкворней — переносные гидропрессы.

Деформацию балки переднего моста определяют с помощью различных приспособлений, шаблонов, линеек, угольников. Правят балки под прессом в холодном состоянии.

Изношенные шарниры рулевых тяг и втулки шкворня заменяют новыми: сначала запрессовывают одну новую втулку, вторая является базой для хвостовика развертки, которой обрабатывают новую втулку под требуемый диаметр. При запрессовке втулок требуется совместить смазочные отверстия. Обработанную поверхность очищают от стружки, смазывают.

Диагностика и замена подшипников ступиц

Это важный элемент, выполняющий функцию вращения колес. От большого пробега или неправильной эксплуатации, этот узел может выйти из строя. Замена подшипника ступицы обязательная процедура, игнорирование поломки может привести к серьезной аварии.

Признаки неисправности подшипников ступицы:

- Хруст во время движения. Это первый симптом, в салоне он хорошо слышится, в таком случае уже надо ехать на СТО.

- Наличие вибрации в руль и на кузов автомобиля. Это говорит о сильном износе подшипника, с заменой в таком случае тянуть нельзя.

- Машину тянет в сторону. Симптомы схожи как при неправильном развал-схождении.

Диагностировать износ подшипников ступицы не сложно, сперва идет гул в районе колеса, причем он увеличивается по мере набора скорости. После долгого гула может появится хруст.

Замена подшипника ступицы технически сложное мероприятие, требующее наличие опыта, профессионализма и специального инструмента. Неправильный монтаж или демонтаж может привести к серьезным неисправностям.

Ремонт ходовой автомобиля в автосервисе

| Марки машин, в которых мы осуществляем ремонт и обслуживание ходовой | ||

| Mitsubishi | Toyota | Lexus |

| Ленд Ровер | Ягуар | Mercedes |

| BMW | Audi | VW |

| Hyudai | KIA | |

Стоимость ремонта ходовой части автомобиля зависит от конкретной марки и модели. Подробную информацию по ценам Вы можете узнать по телефону либо заполнив форму обратной связи.

Источник https://extxe.com/16240/tehnicheskoe-obsluzhivanie-hodovoj-chasti-avtomobilja/

Источник https://ustroistvo-avtomobilya.ru/podveska/tehnicheskoe-obsluzhivanie-hodovoj-chasti-avtomobilya/

Источник https://avtonomnaya-gazifikaciya.ru/dvigatel/remont-hodovoj-foto.html