Дисковые тормоза

Дисковые тормоза. Среди всех применяемых сегодня тормозных устройств для вращающихся валов различных машин, в основном в автомобилях, дисковые тормоза (ДТ), для других объёктов торможения, стали использоваться сравнительно недавно, но высокие параметры тормозного эффекта при небольших габаритах и массе этих изделий, поощряют применять их всё чаще и на всё большем количестве объектов, при создании новых машин и механизмов и при их модернизации.

Дисковые тормоза сферы применения

Дисковые тормоза уже сегодня применяются в различных механизмах и машинах оборудования различных отраслей:

- при обработке металла в металлургических цехах, на прокатных станах и при прокатке и резке сортового проката, при отделке листового проката и при нанесении на него покрытий, в подъёмных кранах прокатных и литейных цехов, при создании поковок в кузнечных цехах;

- в горнодобывающей отрасли при создании особенно важных тормозных систем для обеспечения безопасности, в приводах подъёма горных клетей с людьми, в горных лебёдках, в механизмах конвейеров, мельниц, в механизмах экскаваторов и других горных машин;

- в системе грузовых лифтов и эскалаторов в бытовой сфере, для обеспечения экстренного безопасного торможения при авариях;

- при создании новых объектов энергетики, таких как ветряки большой мощности, в объектах нефтегазовой отрасли, для контроля числа оборотов ветряных турбин, для фиксации рабочих органов бурильных механизмов;

- при создании объектов в сфере развлечений, таких как всевозможные горки и колёса обозрения, механизмы поворота сцены, различные тренажёры, монорельсы с кабинами для людей;

- они занимают особое место в судоходстве, для торможения главных валов приводов винтов судов при маневрировании;

- в оборонной отрасли они применяются для строгого контроля положения различных вспомогательных механизмов военной техники.

Свойства ДТ

Функционально ДТ подразделяются на:

- стопорящие ДТ;

- управляющие ДТ;

- удерживающие ДТ.

Стопорящие ДТ предназначены для быстрого останова, как правило, приводного вращающегося вала машины.

Управляющие ДТ предназначены для управления числом оборотов вала его периодическим притормаживанием.

Удерживающие ДТ предназначены для торможения и удержания рабочего органа машины длительное время и в промежутках между рабочими циклами.

В зависимости от функций ДТ разработаны и применяются различные виды рычажной системы зажима диска ДТ—суппортов, и их приводов:

- 1.пневматически, гидравлически, пружинно и механически затормаживаемые;

- 2.пневматически, гидравлически и пружинно растормаживаемые;

- 3.с рычажным и ручным управлением.

Все эти виды ДТ оснащены, соответственно, пневматическими цилиндрами, гидроцилиндрами, пружинами, рычажными или винтовыми механизмами прижима колодок.

В зависимости от тормозного момента применяются: разные виды приводов, диаметры и толщины рабочих поверхностей тормозных дисков, конструкции суппортов, причём размеры и конструкции последних, разработаны и выполняются одинаковыми, в пределах определённого диапазона тормозного момента, вне зависимости от вида привода.

Дисковые тормоза устройство

Дисковые тормоза с суппортом по рис.1, представляет собой систему двух шарнирно соединённых между собой двуплечих рычагов с соотношением плеч приблизительно 1:2 (от точки приложения усилия к диску, до точки приложения усилия от привода), что даёт выигрыш в силе в 2 раза.

В этом дисковом тормозе, также, как и в ниже описываемых, при одном и том же суппорте, могут применяться различные приводы, в соответствии с вышеперечисленными, при минимальном диаметре тормозного диска 150 мм, толщине его рабочей поверхности от 8 до 12,7 мм и при коэффициенте трения, диск/тормозная колодка, равном 0,4.

При применении пневматического привода в этом ДТ, необходимо применение подготовленного сжатого воздуха и наличие распределительного золотника.

Пневматически затормаживаемый (ПнЗ) и пружинно растормаживаемый (ПрР) ДТ, показан на рис.1.1.

ДТ с суппортом по рис.2, представляет собой систему из двух шарнирно соединённых рычагов, одного двуплечего и одноплечего. Шарнирно соединяющий их кронштейн, крепится к неподвижной поверхности, не принадлежащей ДТ. Условия и параметры применения различных приводов, такие же, как описанные ранее для ДТ по рис.1, кроме применяемого минимального диаметра тормозного диска, не менее 250мм и толщины его рабочей поверхности не более 12,7мм.

ПнЗ и ПрР ДТ, показан на рис.2.1.

Дисковые тормоза с суппортом по рис.3, представляет собой систему двуплечих рычагов, шарнирно установленных на несущем кронштейне, который может крепиться на поверхности, не связанной с ДТ.

Условия и параметры применения различных приводов, такие же, как описанные ранее для ДТ по рис.1, кроме применяемого минимального диаметра тормозного диска, не менее 460 мм и толщины его рабочей поверхности от 12,7мм до 25,4 мм.

Такие ДТ обычно устанавливаются в количестве не более двух, с размещением рабочих точек прижима колодок в горизонтальной плоскости.

ПнЗ и ПрР ДТ показан на рис.3.1.

Дисковые тормоза с суппортом по рис.4, представляет собой систему двуплечих рычагов, шарнирно закреплённых на кронштейне, устанавливаемом на поверхности, не связанной с ДТ.

Привод ДТ крепится в отверстии одного рычага, а его рабочий орган свободно упирается в сферическую рабочую поверхность другого. Условия и параметры применения различных приводов, такие же,как для ДТ по рис.1, кроме следующих: толщина рабочей поверхности диска устанавливается от 12.7 до 25, 4 мм и от 30 до 40мм, при минимальном диаметре диска 300мм.

ПнЗ и ПрР ДТ показан на рис.4.1.

Дисковые тормоза по рис.5, по конструкции и параметрам применения совпадает с ДТ по рис.4, кроме установки в нём тормозного диска с минимальным диаметром 610 мм.

В ДТ по рис.5 иногда применяется вариант с электрически растормаживающим приводом, выполненным в виде шарикового винтового механизма. приводимого электродвигателем, для чего требуется подвод электросети и установка системы управления электродвигателем для отвода колодок.

ПнЗ и ПрР ДТ показан на рис.5.1.

Дисковые тормоза по рис.6 представляет собой конструкцию торможения без рычажного воздействия, непосредственно через колодки, на диск. Он состоит из двух идентичных половин, в которых пружинное затормаживание осуществляется пакетом тарельчатых пружин, упирающихся в корпусы, на которых установлены тормозные колодки, а растормаживание осуществляется с помощью гидроцилиндра.

Толщина рабочей поверхности тормозного диска в этих ДТ составляет от 20 до 50 мм, а диаметр от 1000 до 1500 мм.

Эти ДТ применяются и в вариантах гидравлического затормаживания и пружинного растормаживания, для чего применяется гидравлический привод с электродвигателем или с ручным приводом насоса.

Широкий диапазон возможностей и параметров ДТ позволяет с успехом применять их в различных отраслях и для различных машин и механизмов при надёжной работе и длительной эксплуатации.

Одной из ведущих мировых фирм по производству промышленных дисковых тормозов является британская компания Twiflex Limited.

Барабанные и дисковые тормоза — какие лучше для грузового автомобиля

Тормозная система грузового автомобиля — комплекс устройств, отвечающих за безопасность водителя и пассажиров, обеспечивающих остановку или снижение скорости движения транспорта.

- Тормозная система грузовика

- Барабанные тормоза

- Устройство

- Преимущества и недостатки

- Дисковые тормоза

- Устройство

- Преимущества и недостатки

- Особенности тормозов на прицепах и полуприцепах

- Видео «Какие тормоза лучше: дисковые или барабанные»

Ниже рассмотрим, в чем особенности тормозов грузовика, и чем они отличаются от системы легкового автомобиля. Отдельно разберемся с устройством, а также плюсами и минусами дискового и барабанного механизма. Поговорим об особенности тормозов прицепов и полуприцепов.

Тормозная система грузовика

Конструктивно тормозная система грузового автомобиля отличается от устройств легковых машин. Главной особенностью является большее количество элементов, увеличенные размеры / вес, а также более строгие требования к надежности из-за большой массы транспорта.

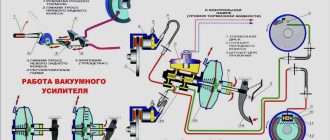

Главный элемент тормозной системы —пневмопривод, работающий на сжатом воздухе. Последний накапливается в специальных емкостях и с помощью компрессора создает необходимое давление. В процессе эксплуатации воздух при отпускании педали тормоза попадает в специальный баллон.

Далее сжатый воздух подходит к тормозному крану. Как только водитель нажимает на педаль, внешний поток воздуха закрывается. При этом работает кран, а в тормозную емкость попадает воздушная масса. Машина тормозит.

Пневотормоза грузовика бывают трех видов:

- Мягкие — автомобиль тормозит посредством сжатия воздуха и обеспечения давления на размыкающие устройства.

- Средние — имеют несколько ступеней, применяются при движении в городском режиме.

- Жесткие — отличаются заданием конкретного давления и ее удержания на этом уровне.

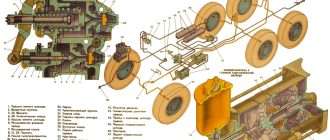

Конструктивно пневматика грузовика состоит из следующих элементов:

- Приводы тормозной системы спереди / сзади.

- Компрессорный механизм.

- Баллоны с воздухом.

- Камеры системы сзади и спереди.

- Тормозной кран: размыкает и замыкает механизм.

- Педаль тормоза.

- Прибор для измерения давления.

- Соединительные устройства и главный трубопровод.

- Головка-соединитель, обеспечивающая движение воздуха к тормозной системе.

Рассмотренные выше узлы делятся на три категории — управление, сжатие и подача воздуха, приведение системы в действие и остановка авто.

Ключевую функцию тормозов грузовика берет на себя тормозная камера, предназначенная для работы системы. В ней, как правило, предусмотрен энергетический аккумулятор, управляющий системой с помощью давления. Подобные камеры состоят из следующих конструкций: мембранная камера и цилиндр.

В процессе работы задействуется ровно такой объем воздуха, который необходим для остановки транспорта. Это обеспечивает более эффективную работу тормозов и снижение времени на ее подготовку. Отметим, что работа системы зависит от типа механизмов — барабанные и дисковые тормоза.

Первые чаще всего устанавливаются на задних колесах, отличаются доступностью по цене и сложностью конструкции, а вторые — состоят из тормозного диска и колодок, ставятся с двух сторон чугунного корпуса, имеют большую надежность. Ниже подробно остановимся н каждом из вариантов.

Барабанные тормоза

Принцип работы любой тормозной системы построен на силе трения. Это относится и к барабанному механизму, главным элементом которого является тормозной барабан. Такая конструкция морально устарела, но она все еще применяется на автомобилях бюджетной серии и некоторых грузовиках.

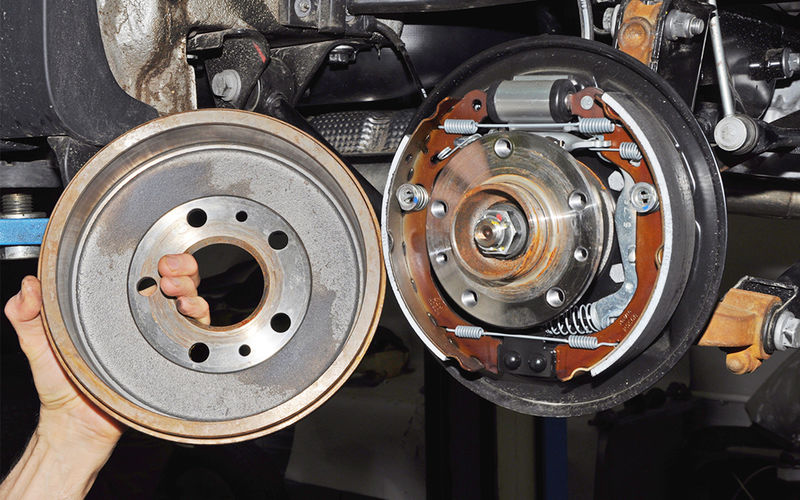

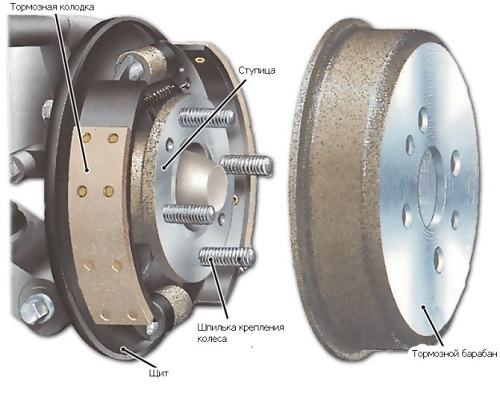

Устройство

Барабанные тормоза отличаются надежностью и простотой конструкции. В их состав входят следующие элементы:

- Барабан. Монтируется на колесной ступице.

- Колодки. Предназначены для крепления накладок, обеспечивающих трение для остановки транспорта.

- Поршневой тормозной цилиндр. Предназначен для прокачивания тормозной жидкости к рабочему механизму.

- Пружины. Фиксируются на колодках и обеспечивают определенное положение, необходимый зазор.

- Колодочная опора с опцией регулирования.

- Щит. Монтируется на балке / ступице.

- Ручник.

- Устройство поддержки колодок.

Чаще всего на грузовиках предусматриваются задние барабанные тормоза. Они могут быть одно- или двухцилиндровыми. Последний вариант более привлекателен с позиции эффективности. В нем роль нижней опоры играет второй тормозной цилиндр, обеспечивающий большую площадь торможения.

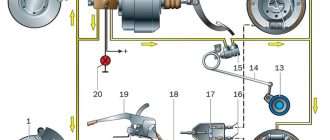

Принцип действия барабанных тормозов следующий:

- Водитель нажимает на тормозную педаль в грузовике.

- Рабочий состав в системе давит на поршень цилиндра.

- Благодаря передаче усилия, тормозные колодки срабатывают.

- Колодки соприкасаются с барабаном и за счет трения уменьшают скорость грузовика.

- Водитель отпускает тормоз, после чего колодки возвращаются в исходную позицию.

Устройство барабанных тормозов спереди и сзади одинаковое, но на передних колодках износ происходит быстрее.

Преимущества и недостатки

При выборе грузовиков с барабанной тормозной системой необходимо понимать ее слабые и сильные стороны.

- Хорошее усилие.

- Лучшая площадь соприкосновения.

- Стойкость к износу.

- Большой средний ресурс — от 70 до 150 тысяч километров.

- Защита от попадания грязи и воды снаружи. Это связано с закрытостью механизма. Исключением являются барабанные устройства, в которых предусмотрены ребра проветривания.

- Нестабильность контакта, из-за чего ухудшается качество торможения.

- Чрезмерная нагрузка, которая может привести к повреждению и необходимости замены барабана.

- Проблемы со сцеплением из-за наличия элементов износа внутри.

- Прикипание / примерзание в процессе эксплуатации. Первая проблема актуальна летом, а вторая — зимой, в период холодов для ручного тормоза.

- Чрезмерный нагрев во время работы из-за отсутствия нормального охлаждения. При частом применении тормоза, к примеру, на спусках, температура может достигать 650 градусов Цельсия. В таких условиях происходит расширение металла барабана, что требует большего усилия на педаль.

Дисковые тормоза

Более современный вариант — дисковые тормозные механизмы. Они пользуются высоким спросом за счет большей надежности, быстрому охлаждению и простой конструкции.

Устройство

Конструктивно передние и задние дисковые тормоза представляют собой группу следующих узлов:

- Диск. Крепится на ступичной части с помощью болтового соединения. В современных системах предусмотрены вентиляционные отверстия, обеспечивающие отвод лишнего тепла. При этом диск очищается от грязи и следов коррозии самостоятельно, благодаря работе колодок.

- Тормозной суппорт. Представляет собой чугунный элемент, состоящий из двух частей. Первая жестко фиксируется и не двигается во время движения. Вторая находится в свободном движении. Для крепления применяются специальные направляющие.

- Колодки. Предназначены для уменьшения скорости вращения диска. Конструктивно представляют собой металлическую пластику с фрикционными накладками. Могут меняться по мере истирания.

- Цилиндры. Состоят из корпуса, внутри которого движется поршень. Он перемещается за счет давления, которое создает тормозная жидкость.

В процессе движения грузовика такая система является свободной и не создает дополнительной нагрузки на колесо. Если водитель вынужден реагировать на изменение дорожной обстановки, он нажимает на тормоз. При этом возникает следующий процесс:

- Тормозной цилиндр срабатывает и формирует давление рабочей жидкости в системе.

- Повышенное давление позволяет запустить поршень цилиндра.

- Поршень, смещаясь, начинает двигать колодку. Последняя, в свою очередь, прижимается к диску.

- Вторая часть суппорта и тормозной колодки создает дополнительное сопротивление.

- Диск сдавливается с двух сторон, что вынуждает его замедлить движение.

- Грузовик останавливается.

- Водитель отпускает тормоза, и система возвращается в исходную позицию.

Преимущества и недостатки

Как и в случае с барабанной системой, задние и передние дисковые тормоза имеют определенные плюсы и минусы.

- Равномерность износа колодок.

- Низкая чувствительность к изменению коэффициента трения.

- Одинаковый тормозной момент для правых / левых колес.

- Возможность снижения давления в месте трения, благодаря повышению контактной поверхности.

- Жесткость конструкции и компактность колесного тормоза.

- Отсутствие риска перегрева, благодаря хорошему охлаждению.

- Легкость обслуживания / ремонта.

- Эффективность тормозной системы при движении вперед / назад.

- Простота герметизации тормозных элементов, что особенно важно для грузовиков.

- Удобство установки минимальных зазоров для повышения передаточного числа.

- Повышенный ход педали при нагреве механизма.

- Высокая цена.

- Более низкая эффективность торможения.

- Открытость к воде и грязи, которая попадает с полотна.

- Необходимость периодического осмотра.

- Риск прикипания колодок к диску при продолжительном простое.

Особенности тормозов на прицепах и полуприцепах

Современные грузовые автомобили эксплуатируются вместе с прицепами и полуприцепами, оборудованными пневматической тормозной системой. Она, как и основной механизм, состоит из энергетических элементов, блока управления и самого тормоза. Для согласования основного и дополнительного механизма используется воздушная система полуприцепов. В ее функции входит распределение сжатого воздуха.

В основе лежит воздухораспределитель, обеспечивающий распределение воздуха между элементами системы. Используется для управления автопоездом, а также прицепом и полуприцепным механизмом. В его функции входит:

- Торможение прицепа и полуприцепа при его отбрасывании от грузовика.

- Работа аварийных тормозов в случае отрыва в процессе движения.

- Растормаживание, когда нужно совершить маневры для подсоединения к грузовому автомобилю.

- Торможение при работе в составе автопоезда.

Воздухораспределители бывают для одно- и двухпроводных систем, а также универсальными. В первом случае соединение осуществляется с помощью одного шланга. Во втором применяется две магистрали.

В 1-проводных система применяется воздухораспределитель со следящим механизмом, контролирующий рабочее давление. В 2-проводных устройствах предусмотрены распределители воздуха с отдельной системой слежения за давлением.

Распределитель работает в четырех режимах:

- Движение автопоезда. Тормоза не работают.

- Торможение. При нажатии на тормоз происходит срабатывание система прицепа / полуприцепа.

- Растормаживание. После стравливания воздуха система оттормаживается.

- Аварийная работа системы при повреждении соединяющего шланга. При резком снижении давления происходит срабатывание системы в обычном режиме.

Особенность воздухораспределителя состоит в повышенных нагрузках. При отсутствии обслуживания со временем повышаются зазоры, появляется утечка воздуха и иные проблемы.

Обобщение

Производители грузовых автомобилей ответственно подходят к разработке тормозной системой и уделяют внимание надежности всех элементов.

Это касается как основных тормозов, так и контура прицепа / полуприцепа. Что касается выбора между барабанными и дисковыми тормозами, предпочтение чаще отдается второму варианту. Что касается барабанных механизмов, они все еще ставятся на задние колеса бюджетных грузовиков.

Барабанные и дисковые тормоза для грузовых автомобилей: конструкция и принцип работы

Возможность снижения скорости движения и полной остановки у грузовых транспортных средств, как и у легковых, обеспечена тормозной системой. В зависимости от марки и модели машины она может отличаться по конструктивному исполнению.

Тормозная система грузовиков

Несмотря на одинаковое назначение, тормозная система грузовиков существенно отличается от технических решений, реализуемых на легковых авто. Основное отличие заключается в том, что в большинстве случаев используются системы с пневматическим приводом. В комплект оборудования, необходимого для эффективного торможения, входит большее количество комплектующих, для которых характерна увеличенная масса, размер. Отметим и то, что ко всем деталям системы предъявляются более жесткие требования по надежности, качеству изготовления.

Основная часть оборудования — система пневмопривода. Сжатый воздух, давление которого поднимается за счет работы компрессора, при нажатии на педаль перенаправляется в тормозную систему, элементы которой снижают скорость вращения колес за счет сил трения.

В зависимости от конструкции оборудования, можно обеспечить торможение в следующих режимах:

- Мягкий — давление на размыкающие детали системы повышается постепенно, что приводит к плавному снижению скорости.

- Средний — отличается наличием нескольких ступеней интенсивности торможения, наиболее приемлем при поездках в условиях городского движения.

- Жесткий — позволяет быстро создать уровень давления воздуха, необходимый для экстренного торможения.

В большинстве случаев в пневматическую тормозную систему входят следующие конструктивные компоненты:

- Пневматический привод на передние и задние оси.

- Компрессорное оборудование.

- Баллоны, обеспечивающие запас сжатого воздуха, необходимого для работы системы.

- Соединительная головка, трубопровод, по которому сжатый воздух поступает к рабочим механизмам.

- Тормозной кран, срабатывание которого обеспечивает смыкание и размыкание основных деталей системы.

- Тормозная камера с энергетическим аккумулятором, выполняющая основную роль в работе системы за счет взаимодействия тормозных цилиндров и мембраны.

Управление тормозами осуществляется за счет нажатия на педаль, контролировать давление воздуха в системе можно при помощи специальных датчиков, информация с которых передается на соответствующий индикатор. Конструкция оборудования предполагает задействование минимального объема сжатого воздуха, который необходим для остановки машины. За счет этого удается повысить быстродействие системы, обеспечить эффективность ее работы. Необходимо отметить, что надежность тормозного оборудования во многом зависит от типа реализованной конструкции. На практике получили широкое применение барабанные и дисковые тормоза.

Системы первого типа отличаются сложной конструкцией. Но стоит отметить, что стоимость такой системы более выгодна, на многих грузовых автомобилях она применяется для комплектации задней ведущей оси. Но более надежным считают дисковое оборудование.

Барабанная тормозная система

Принцип работы любых тормозных устройств основан на применении сил трения. Это касается и барабанной системы, которая, несмотря на ряд недостатков, до сих пор применяется на значительной части грузовых автомобилей. В комплектацию оборудования такого класса входят:

- Барабан, который устанавливается непосредственно на ступице колеса.

- Тормозные колодки, на которые крепятся накладки, обеспечивающие необходимую для остановки автомобиля силу трения.

- Тормозной цилиндр, необходимый для подачи сжатого воздуха или тормозной жидкости к исполнительным механизмам.

- Пружины, удерживающие колодки в рабочем положении и обеспечивают необходимый зазор.

- Устройство, поддерживающее колодки, щит, монтируемый на ступице, балке.

В дополнение к основной системе предусмотрена возможность включения ручного тормоза, который необходим для предотвращения движения транспортного средства во время стоянки.

Большинство автопроизводителей устанавливают барабанную систему на задние оси. Она может быть выполнена с применением одного или двух тормозных цилиндров. Двухцилиндровую схему считают более надежной и эффективной, при ней площадь контакта колодок с колесом увеличивается, что обеспечивает повышение скорости торможения.

Принцип действия системы предельно прост. При нажатии на педаль тормоза сжатый воздух или тормозная жидкость повышает давление на находящийся в цилиндре поршень. Создаваемое усилие передается на тормозные колодки, которые начинают раздвигаться. Соприкосновение с барабаном вызывает увеличение сил трения, которые и приводят к замедлению движения или остановке машины. После отпускания педали колодки возвращаются в сомкнутое положение, что позволяет разблокировать колесо.

В отдельных случаях установка такой системы практикуется и на передних осях. Но для такой комплектации характерен более быстрый износ тормозных колодок. Среди преимуществ такого решения необходимо отметить следующие моменты:

- Закрытый механизм, который защищен от воздействия грязи и воды.

- Рабочий ресурс колодок может достигать 150 тысяч километров пробега.

- Высокая стойкость к износу даже при значительных усилиях, которые создаются.

- Большая площадь соприкосновения, обеспечивающая увеличение сил трения.

Но есть и объективные минусы:

- Значительный нагрев рабочих элементов системы, который приводит к необходимости более сильного нажатия на педаль.

- Возможность прикипания летом и примерзание колодок в зимних условиях эксплуатации.

- Значительный износ при интенсивной эксплуатации тормозов, вызывающий необходимость замены колодок, накладок, барабана.

Но эти недостатки не заставляют производителей отказаться от такого технического решения и сегодня. Это связано с невысокой себестоимостью конструкции.

Дисковая тормозная система

Это техническое решение более современно. Дисковые тормоза отличаются более простой конструкцией, меньше греются в процессе работы, монтируются и на задние, и на передние оси. В таких системах реализована следующая конструкция:

- Диск, который при помощи болтов закреплен на ступице. Перегрев предотвращен за счет ряда вентиляционных отверстий, через которые отводится тепло, возникающее при трении. Предусмотрена и самостоятельная очистка от грязи и удаление воды, благодаря работе колодок.

- Чугунный тормозной суппорт, который состоит из 2 частей. Первая из них установлена жестко, вторая имеет возможность свободного движения.

- Тормозные колодки с установленными накладками фрикционного типа. При необходимости (по мере износа) накладки можно без проблем заменить.

- Тормозные цилиндры с поршневой системой, которая приводится в действие за счет увеличения давления воздуха или тормозной жидкости.

Один из основных плюсов такого конструктивного решения заключается в том, что подобная тормозная система не создает постоянной дополнительной нагрузки на колесо. За счет этого удается добиться повешенной маневренности транспортного средства.

Принцип действия дисковой системы заключается в следующем:

- При нажатии на педаль создается избыточное давление, начинающее перемещать поршень тормозного цилиндра.

- В результате происходит раздвигание колодок, которые прижимаются к диску.

- Соприкосновение подвижной части суппорта и колодок вызывает увеличение сил трения, что приводит к замедлению движения и остановке автомобиля.

- После прекращения нажима на педаль все конструктивные элементы возвращаются в начальное положение.

Среди плюсов такого технического решения необходимо отметить:

- Равномерный износ колодок, который позволяет продлить срок службы.

- Компактные размеры, простой ремонт, обслуживание.

- Отсутствие риска повышения температуры до критических пределов.

- Возможность несложной герметизации всех основных компонентов, что особенно важно для пневматических систем.

Среди минусов необходимо отметить более высокую стоимость по сравнению с системой барабанного типа. И по эффективности торможения дисковый механизм несколько уступает. Но совершенствование тормозного оборудования этого класса позволяет предположить, что система будет применяться на большинстве автомобилей уже в ближайшем будущем.

Источник https://spec-machine.ru/transport/diskovye-tormoza/

Источник https://perevozka24.ru/pages/barabannye-i-diskovye-tormoza-kakie-luchshe-dlya-gruzovogo-avtomobilya

Источник https://gruzovik.biz/articles/barabannye-i-diskovye-tormoza-dlya-gruzovykh-avtomobiley-konstrukciya-i-princip-raboty